人手不足のせいで、需要拡大のチャンスを逃さない

既存のレイアウト・マテハンで導入できる

物流倉庫用ピッキングアシストロボット- 定額メンテナンス

- 充実した保険制度

- 既存の倉庫管理システムに対応

ピッキングアシストロボットが

既に多くの企業・組織にご支援頂いています人手不足に対し物流倉庫を

省人化と生産性の向上で対策GTP型ロボットとの比較

| GTP-棚搬送型ピッキングステーション | AMR- 自律走行型ピッキングロボット | |

| 概要 | ロボットが棚ごと商品を持ち上げピッカーのいるステーションまで運ぶタイプのソリューション | ロボットが自律的に走行し、商品のある保管棚まで取りに行くタイプのソリューション |

| コスト | ○ Mid完全固定型のマテハンよりは安い | ◎ Low必要なサービスレベル・ニーズに合わせて、必要台数を選択可能 |

| フレキシビリティ | △ Lowレイアウト変更に対しても対応は可能だが時間と労力がかかる | ◎ Highレイアウト変更に対して柔軟に適応可能 |

| スケーラビリティ | △ Lowキャパシティを上げるためにはさらなるインフラ整備が必要 | ◎ High簡単に導入台数を増やすことが可能 |

| インフラ | 倉庫内の決められた区画に対して半固定型のインフラ整備(専用棚等)が必要 | 最低限のインフラ(W i -F i設定等)のみで動かす事が可能 |

EC需要は増加しているが、

人手不足や荷主との契約期間短縮…

長期的な設備投資や柔軟な人員配置が出来ないという課題を同時に対策 少子高齢化による人手不足や賃金上昇等により、物流業界内において人手不足は日々深刻化し、自動化技術を活用した省力化・省人化の推進は物流事業者にとっても喫緊の課題となっています。ラピュタロボティクスでは、倉庫物流において、従来この業界が抱えている複数の課題を、人とロボットの協働によって解消することを目的に、ピッキングロボットのサービスを開始いたしました。ムダな初期投資を抑え、物流倉庫の悩みを解決

生産性を改善

ランニングコストが把握しやすい

自由に変更できる

変更することなく導入可能

倉庫移転等の場合も容易に対応可能

既存の運用や環境を中止・変更せずに導入可能

人手不足が原因で需要拡大のチャンスを逃さないでください

自動化技術を活用した省力化・省人化と

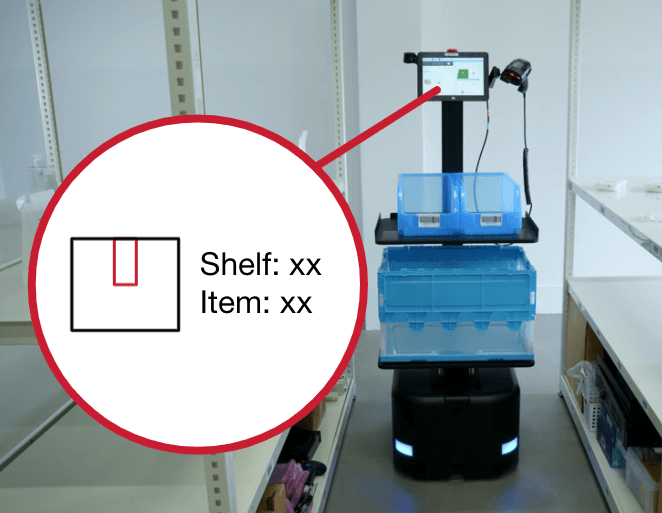

ピッキング作業の品質と効率を向上使い方

ピッキングアシストロボットが商品棚に到着

- タブレット画面に対象商品名および写真と棚番号が表示

- 作業者はハンズフリーで作業

商品をピッキング、スキャンし完了ボタンをタップ

- 商品をピッキング後、商品をスキャンし、商品を投入

- 「完了」ボタンをタップ

ロボットは自動的に次の棚へ作業者は継続してピッキング可能

- ロボットは次の商品棚へ移動

具体的に得られるメリット

- 作業未経験者への教育の簡略化

- レイアウトやロケーション熟知不要

- 作業品質の均一化

- 全エリアを歩き回る必要なし

- 作業負荷の軽減

- 作業時間の短縮

目的の商品が保管されている棚まで自動走行し、モニターでピッキング作業者に指示を表示します。

未経験者への教育時間・間接コストの削減、作業品質の均一化、作業効率などの向上が期待できます。

導入事例

日本通運様

「今までのピッキングは、ピッキングリストとハンディターミナルを持ちながら、台車を押して倉庫の中を行ったり来たりしていました。一方、ラピュタPA-AMRと協働したピッキングでは、何も持たずにラピュタPA-AMRが止まっている場所まで行き、画面の指示にあるものをピッキングして、カートに入れるだけ。業務スピードを上げることに注力できるのは大きいですね」

佐川グローバルロジスティクス様

「実態として、時間あたりの処理量が凄まじくあがっています。数字でいえば、導入前後の生産性だけの比較では、現状ですでに2倍には到達していますね。処理量としては、ハンディのみの時と、ラピュタPA-AMR導入後での大きく違いがでてきています」

京葉流通倉庫様

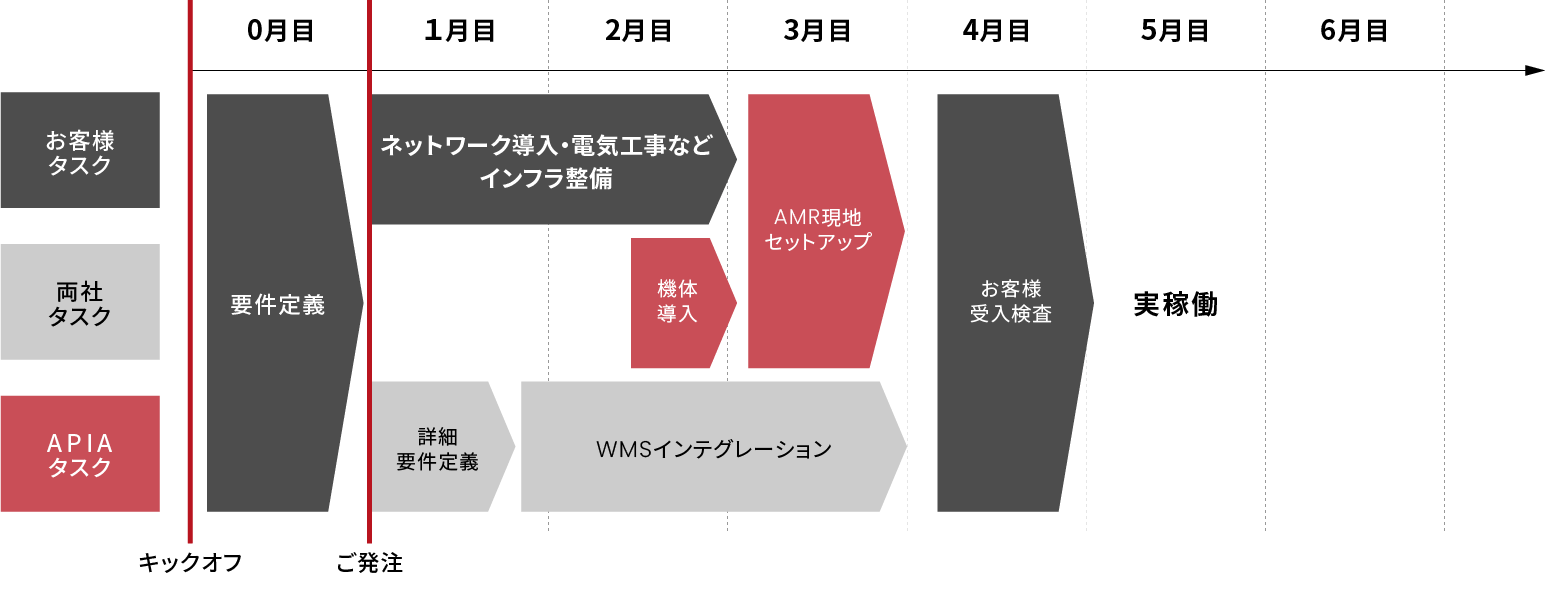

「現場のオペレーションを止めること無く導入ができました。また、コストもGTPと比べると1/3から1/4ですみました。これまでは人海戦術で対応してきましたが、今はシステムが無いと対応できなくなっており、自動化が必須だと感じています」導入の流れ

※お客様システムご担当者様による作業もございます